Verfahrenstechnik, Weiterverarbeitung und Materialfluss bestimmen die Mischanlage

Neben der rein verfahrenstechnischen Anforderung an eine Mischanlage beeinflusst eine Vielzahl weiterer Parameter die Auswahl des passenden Equipments.

Gestiegene Anforderungen an die Vormischqualität, neue Additive (in fester oder flüssiger Form), sowie die Zielsetzung leichter Reinigung und Instandhaltung einer Mischanlage und höchstmögliche Flexibilität an der Schnittstelle zwischen der Misch- und der Weiterverarbeitungsanlage sind nur einige dieser Parameter. Wo im Bereich der flüssigen- bis pastösen Phase ein Mischer noch berechenbar ist, kann bei der Auswahl eines Mischers für Feststoffe nur auf empirisch ermittelte Werte zurückgegriffen werden.

Im Folgenden wird versucht, einen Leitfaden zur Auswahl der passenden Mischanlage für trockene Schüttgüter aufzuzeigen. Welche Fragen müssen auf dem Entscheidungsweg einer Mischerauswahl betrachtet und beantwortet werden?

1. Verfahrenstechnische Parameter bei der Auswahl von Misch-Systemen

Die Verfahrenstechnische Aufgabenstellung ist nach wie vor der grundlegendste Parameter für die Auswahl einer Mischanlage.

Entsprechend der Vielzahl verfahrenstechnischer Anforderungen ist die Bandbreite der am Markt verfügbaren Anlagenausführungen ebenso vielfältig.

Produktbezeichnungen wie Schnellmischer, Fluidmischer, Turbomischer, Mobilmischer, Containermischer, Heiz-Kühlmischer, Taumelmischer, Pflugscharmischer sind herstellerspezifisch und wenig aussagefähig in Bezug auf eine zu lösende Mischaufgabe.

Typische verfahrenstechnische Aufgabenstellungen sind u.a.:

- Homogenisieren

- Dispergieren

- Deagglomerieren

- Kühlen

- Heizen

- Trocknen

- Coaten

- Benetzen

Die benötigte Mischer-Verfahrenstechnik variiert also vom sehr schonenden Homogenisieren bis hin zum gezielten Aufheizen von Produkten um z.B. ein neues Produkt bzw. ein Produkt mit geänderter Charakteristik zu erzeugen. Allgemein nur vom Mischen zu sprechen wird den Anforderungen nicht gerecht. Allen Verfahren gemein ist die Tatsache, dass mindestens zwei unterschiedliche Komponenten in einer Mischung möglichst gleichmäßig verteilt werden müssen. Im Allgemeinen können Mischanlagen unterschieden werden in

- Schwerkraftmischer (ohne Mischwerkzeug)

- Mischer mit geringer Werkzeug-Umfangsgeschwindigkeit (Vu < 15 m/s)

- Mischer mit mittlerer Werkzeug-Umfangsgeschwindigkeit (Vu 15-20 m/s)

- Mischer mit hoher Werkzeug-Umfangsgeschwindigkeit (Vu >20 m/s)

Schwerkraftmischer werden hauptsächlich zum Mischen gleichartiger Materialien eingesetzt die in Pulver- Gries oder Granulatform vorliegen. Schwerkraftmischer arbeiten ohne rotierende Mischwerkzeuge und werden hauptsächlich für einfachste Homogenisieranwendungen eingesetzt. Die Mischwirkung wird durch Rotation des Mischbehälters erzielt. Ein Mischen von Komponenten unterschiedlicher Partikelgröße und Schüttgewichtes ist nicht möglich. Da die Bedeutung der Schwerkraftmischer als eher gering einzustufen ist, werden diese hier nicht weiter betrachtet.

Das Mischen mit geringer Werkzeugumfangsgeschwindigkeit (Vu < 15 m/s) kann als schonendes, distributives Mischen bezeichnet werden. Aufgrund der geringen, zwischen Mischwerkzeug und Produkt auftretenden Scherkräfte wird die Partikelgröße der Rohmaterialien nur in geringem Umfang verkleinert.

Mit steigender Umfanggeschwindigkeit der Mischwerkzeuge steigt der Grad der Zerkleinerung der Komponenten aufgrund steigender Scherwirkung. Mit zunehmender Umfangsgeschwindigkeit kann auch nicht verhindert werden, dass die Mischguttemperatur aufgrund zunehmender Reibung während des Mischens steigt. Sollten in der zu mischenden Rezeptur temperaturempfindliche Komponenten enthalten sein, kann dieser meist nicht gewünschten Mischguterwärmung durch eine Kühlung des Mischbehälters entgegengewirkt werden.

Sollte die gezielte Erwärmung des Produktes jedoch prozesstechnisch notwendig sein, werden Werkzeugumfangsgeschwindigkeiten von 20–30 m/s erforderlich. Man kann hier auch von Produktaufbereitung sprechen, da die Produktcharakteristik durch eine derartige Heißmischprozedur gezielt verändert wird. Ein anschauliches Beispiel ist hier die Aufbereitung von PVC Dry-Blend oder die Agglomeration von Pigmenten zu nennen. In beiden Fällen wird durch eine gezielte Aufbereitungsprozedur durch Schmelzen eines oder mehrerer Additive (meist Wachse) eine Veränderung der Mischungskomponenten erreicht. Zielsetzung ist im Fall der PVC-Aufbereitung die Anhaftung von Additiven an das Polymer, um Förderfähigkeit und Lagerfähigkeit zu erreichen. Im Fall von Agglomerationsprozessen soll in der Regel ein staubfreies, gut dosierfähiges und dispergiertes Produkt hergestellt werden. Ein weiteres, verfahrenstechnisches Kriterium ist die Mischtemperatur.

Es wird unterschieden zwischen:

- Kaltmischen (< 50 °C)

- Warmmischen (> 50°C <90 °C)

- Heißmischen (> 90 °C)

Da die Mischtemperatur unmittelbar von der während des Mischens in das Mischgut übertragenen Energie abhängt, besteht ein direkter Zusammenhang zwischen der Mischwerkzeug-Umfangsgeschwindigkeit und der Mischtemperatur. Ein Heißmisch-Prozess wird in der Regel mit einer hohen Werkzeug – Umfangsgeschwindigkeit durchgeführt, ein Kalt-Mischprozess mit einer geringen Werkzeug – Umfangsgeschwindigkeit. Maßgeblich für diesen Zusammenhang ist jedoch das Mischwerkzeug, welches vom Mischantrieb angetrieben die eigentliche verfahrenstechnische Mischaufgabe durchführt. Es ist mit aufgabenspezifisch ausgelegten Mischwerkzeugen durchaus möglich und auch gewollt mit hohen Werkzeugumfangsgeschwindigkeiten sehr wenig Energie in das Produkt einzubringen. Die Art des Mischens oder der Aufbereitung definiert also Drehzahl und Ausführung geeigneter Mischwerkzeuge.

Die zur Auslegung der benötigten Mischantriebsleistung benötigten Grundinformationen sind:

- Benötigter Durchsatz in kg/h

- Technisch mögliche Anzahl der Mischungen / Stunde

- Schüttgewicht des Produktes in kg/L

Die benötigte Mischleistung (kg/h) sollte in jedem Fall größer als der zu erwartende Durchsatz der Folgeanlage ausgelegt werden. In der Regel wird die benötigte Mischleistung durch den Durchsatz einer Extruderlinie definiert.

Die Frage nach der prozesstechnisch möglichen Anzahl von Mischungen pro Stunde wird von zwei Parametern beeinflusst. Der Mischzeit pro Mischung, sowie dem Materialfluss der Produktion.

Die Mischzeit pro Mischung wird definiert über den durchzuführenden Misch- Aufbereitungsprozess. Werden für eine reine Mischaufgabe ca. 3-5 Minuten benötigt, kann ein Aufbereitungsprozess zwischen 7 und 30 Minuten in Anspruch nehmen. Die für einen bestimmten Prozess erforderliche Misch- Aufbereitungszeit ist für viele Standardprodukte bekannt. In Sonderfällen wird diese Zeit durch Mischversuche ermittelt.

Die Frage nach der materialflusstechnischen Anzahl der Mischungen pro Stunde kann nur über eine Betrachtung der vorhandenen oder vorgesehenen Infrastruktur beantwortet werden. Ist eine automatische Dosierung der Rohmaterialien in die Mischanlage oder einen Vorlagebehälter möglich oder ist eine rein manuelle Beschickung zu Grunde zu legen?

Wenn bei einer rein manuellen Beschickung mit bis zu 4 Mischungen pro Stunde gerechnet werden kann, ist durch eine automatische Beschickung hier durchaus eine Verdoppelung der Mischungen pro Stunde möglich.

Nach der Festlegung der Durchsatzleistung und der Chargengröße einer Mischanlage stellt sich nun die Frage nach der benötigten Antriebsleistung der Mischorgane. Diese steht in Abhängigkeit vom Schüttgewicht des Produktes und dem durchzuführenden Misch- oder Aufbereitungsprozess.

2. Betriebswirtschaftliche Parameter bei der Auswahl von Misch-Systemen

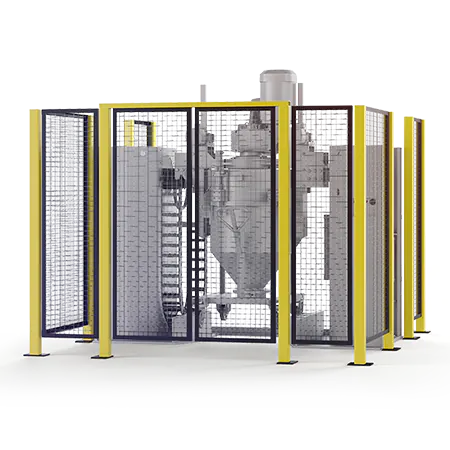

Neben den rein verfahrenstechnischen Einflussgrößen sind die betriebswirtschaftlichen Parameter von erheblichem Interesse. Eine Mischanlage muss zum einen Ihre bestimmungsgerechte Aufgabe erfüllen und zudem eine hohe Verfügbarkeit haben, d.h. mit geringem Wartungs- und Reinigungsaufwand und mit minimalen Mitarbeiterressourcen betrieben werden können.

Neben der Verfügbarkeit der Mischanlage ist hier auch zu betrachten wie flexibel sich das System mit der Weiterverarbeitungsanlage verbinden lässt.

Die Einflussgrößen sind:

- Anzahl der Rezepturwechsel pro Zeiteinheit

- Wartung und Instandhaltung

- Reinigung

- Art der Handhabung der Anlage

Grundfrage der betriebswirtschaftlichen Betrachtung ist letztendlich die technische Ausführung der Mischanlage und die mit der einen oder anderen Ausführung verbundenen Vor- und Nachteile.

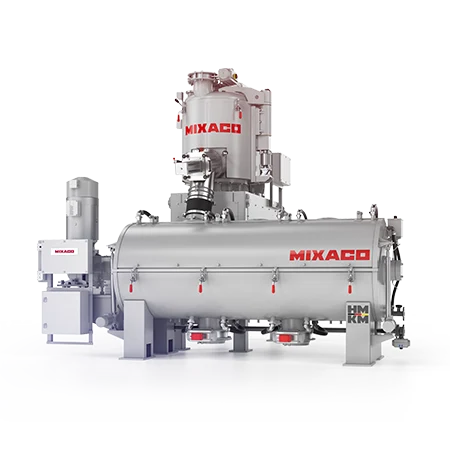

Grundsätzlich kann man zwei Arten von Mischanlagen unterscheiden:

- Stationäre Mischanlagen

- Containermischer

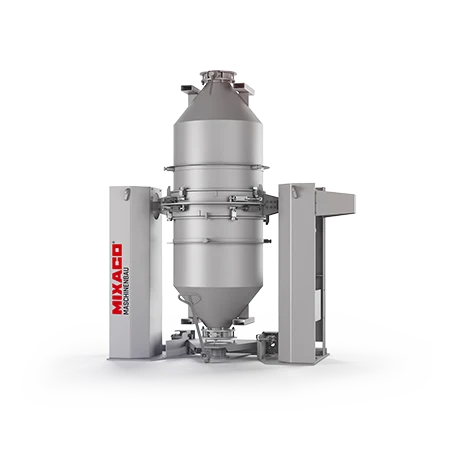

Stationäre Mischanlagen sind üblicherweise fest in den Materialfluss einer Produktionslinie integriert. Über den Behälterdeckel werden Mischungsbestandteile entweder manuell oder automatisch in die Mischanlage beschickt. Nach erfolgter Mischung wird das Gemenge durch den Produktauslauf in die Weiterverarbeitungsanlage überführt. Um den Mischer zu 100% entleeren zu können wird dem Mischer ein dem Mischbehältervolumen entsprechender Nachbehälter als Pufferbehälter zur Weiterverarbeitungsanlage nachgeschaltet. Ohne einen solchen Nachbehälter müsste der Mischbehälter selbst als Pufferbehälter fungieren und könnte nur mit der Durchsatzleistung der Weiterverarbeitungsanlage entleert werden.

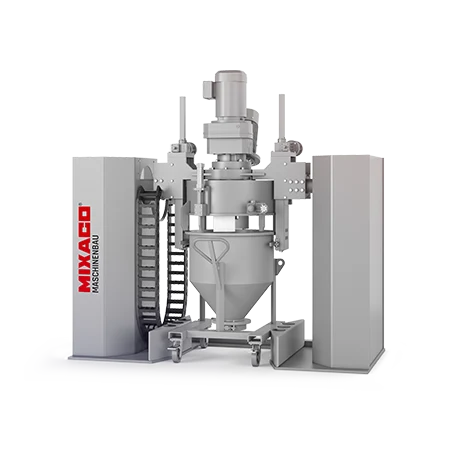

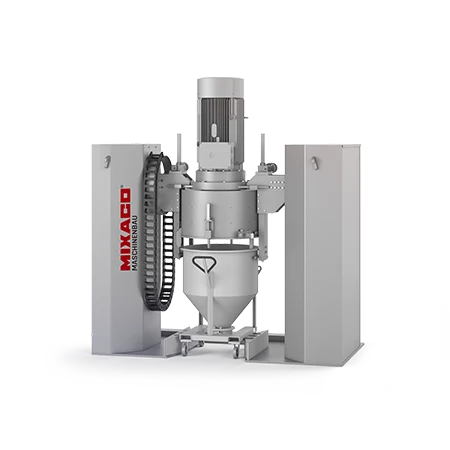

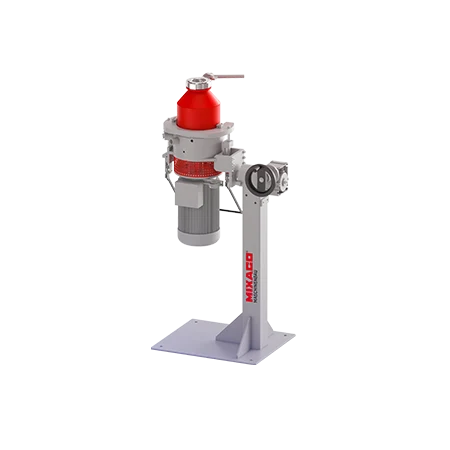

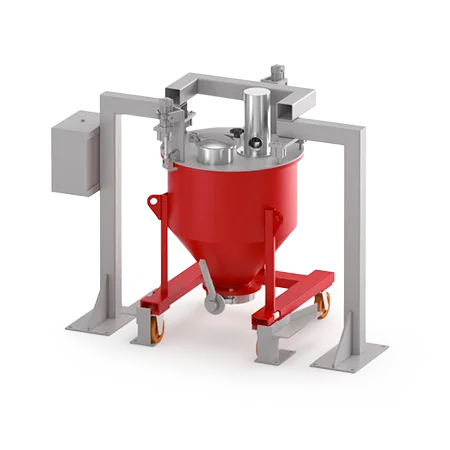

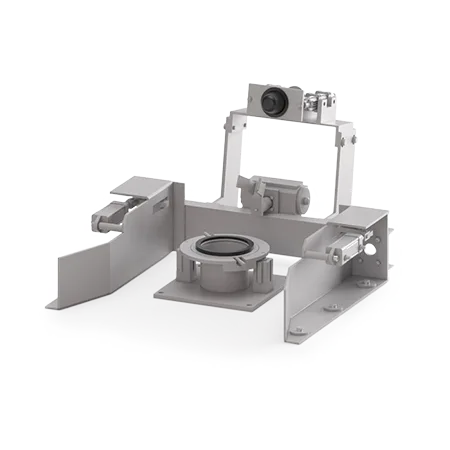

Der konstruktive Unterschied einer Container-Mischanlage zu einer stationären Mischanlage besteht in der Aufteilung des Mischbehälters in einen transportablen Teil, den Container und einen am Mischer schwenkbar ausgeführten Mischkopf. Beide Komponenten zusammen bilden den Mischbehälter der durch Schwenken um 180° in die Mischposition geschwenkt wird.

Beide Mischsysteme sind bei gleicher Auslegung der Mischantriebe (Leistung, Drehzahl), sowie bei gleicher Mischwerkzeugbestückung in der Lage die gleiche Misch- Aufbereitungsaufgabe zu erfüllen. Der wesentliche Vorteil der Container-Mischer liegt in der im Vergleich zum stationären Mischer offenen, flexiblen Gestaltung.

Der transportable Container wird (manuelle oder automatisch) mit den Mischungsbestandteilen befüllt, zum Mischer transportiert, mit dem Mischer verbunden, gemischt, vom Mischer getrennt und für den Weitertransport der fertigen Mischung zur Weiterverarbeitung genutzt. Über eine dem Materialfluss entsprechenden Anzahl an Containern können so auch mehrere z.B. Extruderlinien mit nur einem Mischer versorgt werden. Einer stationären Mischanlage gelingt das in der Regel nur durch Zwischenbehälter oder Rohrweichen.

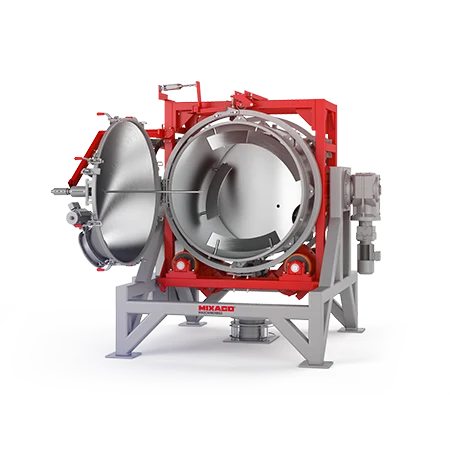

Durch die Tendenz zu immer kleineren Auftragsgrößen kommt der Bedeutung der Reinigung einer Mischanlage bei Rezepturwechseln eine immer größere Bedeutung zu. Hier liegt nun der wesentliche Vorteil des Container Mischers im vergleich zur stationären Mischanlage. Durch die Aufteilung des Mischbehälters in Container und Mischkopf wird die für Rezepturwechsel benötigte Reinigungszeit auf ein Minimum reduziert.

Die an der Container Mischanlage verbleibende kontaminierte Oberfläche beträgt durch den separaten Container, dieser wird separate vom Mischer gereinigt, im Vergleich zum stationären Mischer nur etwa 30%. Neben der drastisch kleineren, zu reinigenden Fläche ergibt sich durch die bessere Erreichbarkeit der kontaminierten Oberflächen ein zusätzlicher Zeitvorteil.

3. Fazit zur Auswahl von Misch-Systemen

Zur Lösung einer Mischaufgabe ist eine Vielzahl von Einflussparametern zu berücksichtigen, die teilweise die eine oder andere Anlagenvariante ausschließen oder auch mehrere Alternativanlagenkonzepte zulassen. Viele der Einflussgrößen führen nur zusammen betrachtet zu einer verwertbaren Information.

Zusammenfassend ergibt sich folgende Frageliste:

- Welcher Misch-Aufbereitungsprozess ist gefordert?

- Welche Mischzeit wird benötigt?

- Welche Durchsatzleistung wird benötigt? Auswahl des Mischwerkzeuges

- Auswahl der Batch-Größe

- Auswahl der Antriebsleistung

- Welcher Materialfluss, welche Randbedingungen? Auswahl des Mischertyps

- Auswahl der Mischerbaugröße

Es zeigt sich, dass für Standardprodukte, Produkte mit bekannten Eigenschaften, die Auswahl der passenden Mischanlage problemlos möglich ist.

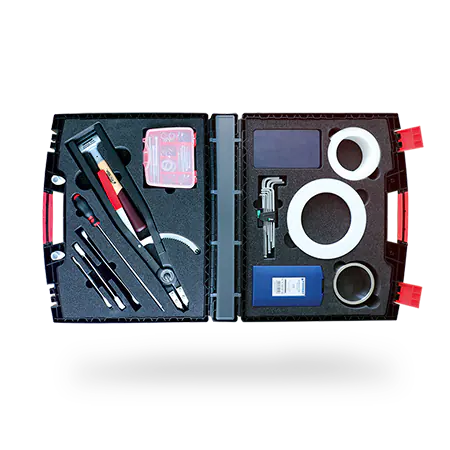

Soll hingegen eine Mischanlage für ein neues oder ein weiterentwickeltes Produkt ausgelegt werden, empfiehlt es sich durch Mischversuche die Mischerauslegung zu bestätigen. Insbesondere die Auswahl des Mischwerkzeuges, dessen Antriebsleistung und Drehzahl sind durch Mischversuche schnell und sicher zu definieren.

Verwandte Themen

Mischen von Masterbatch im Heißverfahren

Bei der Herstellung von Spinnfasern und Folienqualitäten ist zwingend notwendig das Heißmischverfahren anzuwenden.

Beitrag öffnen