Mezcladora industrial para pinturas/pinturas en polvo

Para una aplicación de color óptima de pigmentos. Cambio limpio de herramienta y máxima calidad de mezclado.

Mezcladoras estacionarias y mezcladoras de contenedores. Mezclado perfecto de pinturas y pintura en polvo.

En la fabricación de pinturas de polvo y pinturas, es muy importante una técnica de mezclado óptima. Porque además de la variedad de productos y aplicaciones, también cuenta especialmente la precisión y limpieza en el procesamiento.

MIXACO dispone de las herramientas y mezcladoras óptimas, así como un amplio conocimiento en el mezclado eficiente y delicado de colorantes en polvo y pinturas en polvo.

Nuestros especialistas tienen una gran experiencia en la práctica de la industria de las pinturas. Conocen los requisitos para el manejo de programas de color individuales y formulaciones concretas.

Con esto como punto de partida, trabajan para conseguir junto con nuestros clientes soluciones específicas para la fabricación industrial de pinturas en polvo y pinturas de gran calidad. Si las máquinas de MIXACO se han ajustado al programa, la producción puede llevarse a cabo de manera duradera a la perfección y sin problemas.

En extensos ensayos ya se tienen en cuenta todos los parámetros importantes. En el proceso de mezclado, la dispersión tiene gran interés para lograr la mejor aplicación de color de los pigmentos posible.

Esto permite utilizar pigmentos costosos de manera económica. Al mismo tiempo, es posible mejorar la calidad de procesamiento en muchos sectores. Así, por ejemplo, los pigmentos de efecto requieren una manipulación muy delicada por su forma de filigrana.

Con las mezcladoras de MIXACO, el bonding de los pigmentos a las partículas de polvo es muy cuidadosa.

Convénzase usted mismo de las ventajas de nuestras mezcladoras industriales para la fabricación de pinturas y pinturas en polvo.

Ventajas

- Mezcladora con doble camisa para calentamiento/enfriamiento

- Recipiente de mezclado hermético sin espacios muertos

- Ejecución conforme a las normas de higiene de la industria química

- Tiempos de mezcla más cortos que en sistemas de mezclado habituales del mercado

- Homogeneización de formulaciones en seco y húmedo con la máxima calidad

- Realización de varios pasos del proceso en una mezcladora: mezclado, humectación, revestimiento/recubrimiento

- Rendimientos elevados, vaciado rápido y cambio ágil de programa

- Posibilidad de trazabilidad de los lotes

- Nivel de vaciado residual muy alto

- Nivel variable de llenado

- Los tamaños de lote de nuestras mezcladoras de contenedores pueden escalarse de 6 a > 10 000 litros y crecen con sus capacidades de producción

- Homogeneización intensiva y excelente del material de mezcla, a menudo ya tras 3 minutos de duración de mezclado

- La calidad de mezclado está garantizada incluso con componentes difíciles: para productos finales de calidad constante

- El mezclado extremadamente delicado, en caso necesario sin calentamiento, permite también la homogeneización de las partículas de color más delicadas

- Mínimo esfuerzo de limpieza para cambios rápidos de programa: los elementos y las herramientas de mezclado son fácilmente accesibles y desmontables

- Tiempos improductivos reducidos gracias a la rapidez y facilidad de limpieza

- La tecnología de máquina robusta y de bajo mantenimiento «Made in Germany» garantiza una alta disponibilidad de la planta de producción

- Herramientas de mezclado con revestimiento especial para una larga vida útil

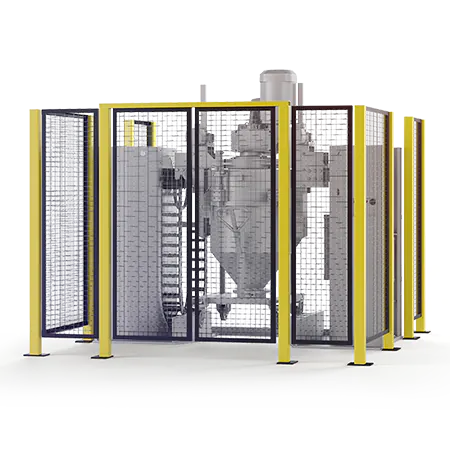

- Las mezcladoras de MIXACO están disponibles en diferentes versiones ATEX

- Bajo consumo energético gracias a herramientas y construcciones innovadoras

- Soluciones de aplicaciones óptimas mediante procesos de mezclado y pruebas a medida

- Manejo sencillo y seguro de las mezcladoras industriales gracias al concepto innovador de las máquinas

- Versiones especiales de mezcladoras con materiales especiales

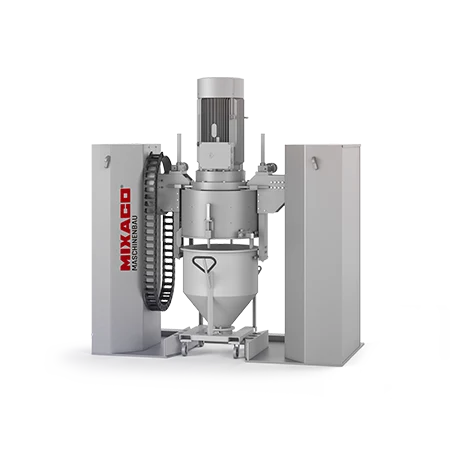

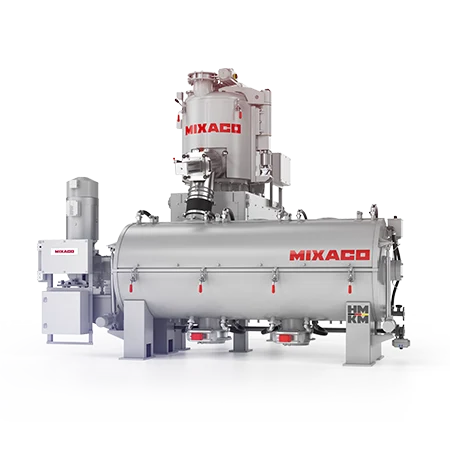

Mezcladora de calentamiento y enfriamiento para pinturas y pinturas en polvo

Elevados caudales de hasta > 8000 kg/h

Saber más

Desde bonding hasta SPC. Mezclamos todas las pinturas y pinturas en polvo.

Suministramos sistemas de mezclado para el desarrollo y la fabricación de pinturas en polvo y pinturas en numerosos dimensionados y tamaños de lote.

Como fabricante líder, MIXACO ofrece en este mercado la máxima eficiencia, la mayor calidad de mezclado, una disponibilidad óptima de las máquinas y un conocimiento único para los requisitos individuales de la industria de las pinturas.

Pueden fabricarse recubrimientos de polvo metálico para una serie de acabados metálicos: desde plateado o dorado hasta todos los niveles de brillo y perfil. Mediante la adición de polvos metálicos y pigmentos especiales que son adecuados para polímeros termoplásticos.

- Pintura en polvo

- Bonding

- Concentrado de color

- Concentrado mono

- SPC

- etc.

Procesamiento y funciones. Mezcladoras para las altas exigencias para la fabricación de pinturas y pinturas en polvo.

Las aplicaciones en la industria de las pinturas como concentrados de color o concentrados mono o SPC (Single Pigment Concentrates) requieren siempre nuevas consideraciones sobre los materiales de partida, los procedimientos y los procesos de trabajo.

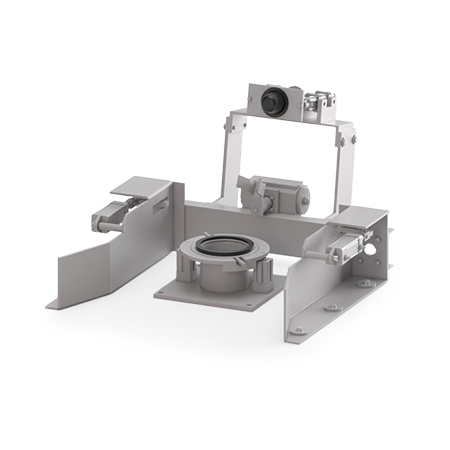

También en la producción de pinturas en polvo que lleva realizándose varias décadas se ve reflejado el impresionante conocimiento que nuestros especialistas tienen de los procedimientos. Cuando el cambio limpio de herramienta, el rápido intercambio de recipiente y la máxima calidad de mezclado se combinan, MIXACO demuestra una vez más su auténtica grandeza.

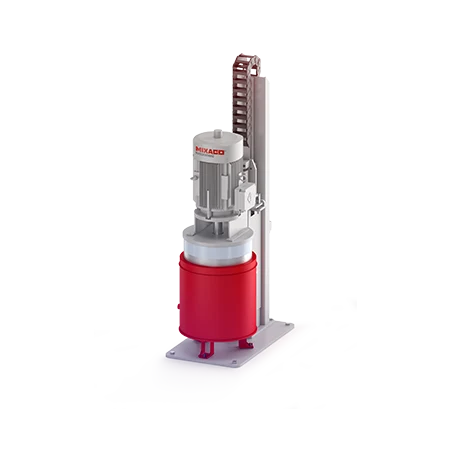

Con una visión integral de los procesos de trabajo relativos a la mezcla, nuestras soluciones facilitan y optimizan la producción a largo plazo. También en pequeños lotes, los procesos de mezclado pueden acelerarse y es posible fabricar lotes con mayor flexibilidad en diferentes dimensiones.

MIXACO cuenta con unos sólidos conocimientos en el mezclado de pinturas y pinturas en polvo. Dominamos todos los métodos para todos los procesos y productos habituales de la industria de las pinturas. En caso de que nos falte una solución para una nueva idea, le ayudaremos de inmediato en su desarrollo.

Para la fabricación de pinturas en polvo, es necesario que la extrusora se cargue con material premezclado. Para ello, primero todas las materias primas con las que deben cargarse las máquinas (de inyección) posteriores deben mezclarse completamente para lograr una mase homogénea.

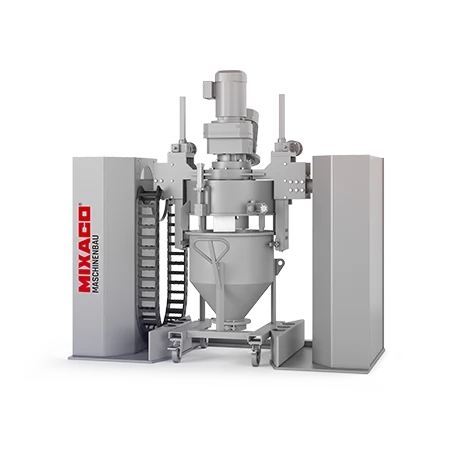

Las mezcladoras industriales de MIXACO suponen siempre la mejor alternativa a las mezcladoras de alta velocidad tradicionales cuando las condiciones de producción requieren un gran nivel de versatilidad y deben mezclarse muchos productos diferentes con una sola mezcladora.

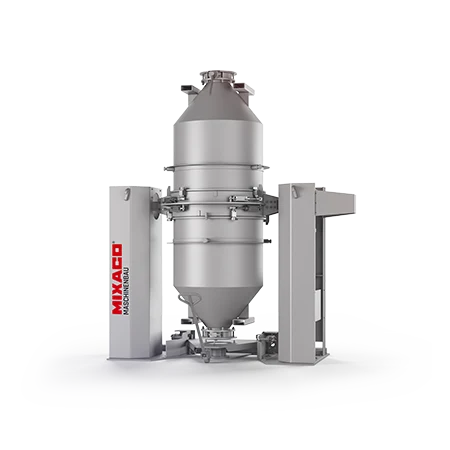

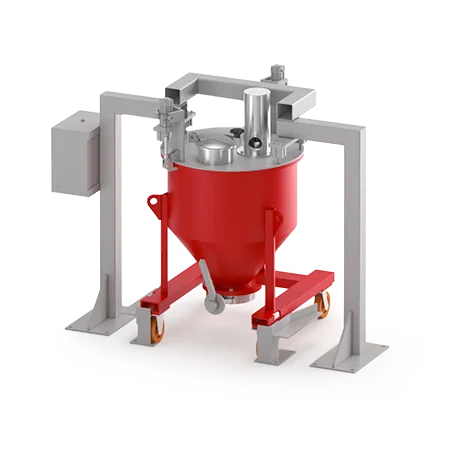

El diseño especial en el que la mezcladora de contenedores está dividida en dos unidades separadas (cabezal de mezclado + recipiente transportable) permite reducir al mínimo el tiempo de limpieza entre cada uno de los lotes y, así, también el riesgo de una contaminación al cambiar de un tipo de producción al siguiente.

Se optimizan el mezclado, el almacenamiento y el transporte, puesto que se realizan directamente en los mismos recipientes. Estos pueden usarse también con facilidad en un sistema de dosificación tanto con una báscula, así como también con un dispositivo de dosificación para el vaciado en una extrusora.

Nuestras mezcladoras de contenedores son ideales también para mezclar pigmentos metálicos (mezcla metálica) después de la fabricación, con lo que se garantiza una distribución de los pigmentos en un entorno seguro, controlado e inertizado con nitrógeno.

Funciones adicionales. Mezclado individual de pinturas y pinturas en polvo.

Gracias a las diferentes opciones adicionales, nuestras mezcladoras son perfectas para la fabricación de sus pinturas y pinturas en polvo:

- Eliminación de polvo

- Medición de la temperatura

- Ventilación y carga durante el proceso de mezclado

- Inyección de líquidos y gases durante el mezclado

- Mezcladoras de calentamiento con aspiración/mezcladora de enfriamiento con filtro de chorro

- Regulación de la temperatura del recipiente (externa)

- Medición de la temperatura del material de mezcla

- Registro y evaluación de datos

- Compatibilidad con instalaciones existentes

- Diseño avanzado de acero fino

- Protección contra el desgaste de las herramientas

- Lacado especial

- Revestimientos

- Compatibilidad con AGV (vehículos de guiado automático) (mezcladora de contenedores)

- Pesaje del recipiente (mezcladora de contenedores)

- Diseño ATEX/NEC

- Mantenimiento remoto

- Cloud Monitoring 360° (MIXACO Control Center)

Configurador de oferta de mezcladora: encuentre en 2 minutos la mezcladora perfecta para sus materias primas.

Díganos sus necesidades y le indicaremos la mezcladora óptima para sus materias primas y aplicaciones. Utilice nuestro configurador.

Con los datos que nos indique sobre cantidades, materiales de mezcla, temperaturas, funciones adicionales y otros detalles, crearemos una oferta a su medida.

Recubrimiento en polvo metálico. Bonding en la fabricación de pintura en polvo.

El mejor método para la fabricación de recubrimientos metálicos en polvo es el bonding, que es relativamente seguro y, con una buena ejecución, no deja partículas metálicas libres en el polvo.

El método de bonding también puede describirse como adhesión completa de pigmentos metálicos en la base termoendurecible. Los problemas relacionados con la separación y la aglomeración desaparecen al existir al mismo tiempo la posibilidad de reciclar el polvo como si se tratara de pinturas en polvo normales sin pigmentos metálicos.

El efecto metálico es constante incluso en el caso de grandes lotes de productos y superficies. El riesgo que existe al añadir pigmentos, sobre todo, aquellos como el aluminio, se evita logrando una base segura para el procedimiento (inertización mediante nitrógeno) y utilizando para la fabricación los mejores equipos con la aprobación para el uso en entornos ATEX explosivos.

El procedimiento de bonding puede dividirse en diferentes pasos:

Esto se logra simplemente con ayuda de calor y el ablandamiento del recubrimiento de polvo, así como el mezclado posterior de pigmentos metálicos, hasta que todas las partículas se «adhieren» literalmente a la superficie de las partículas de polvo.

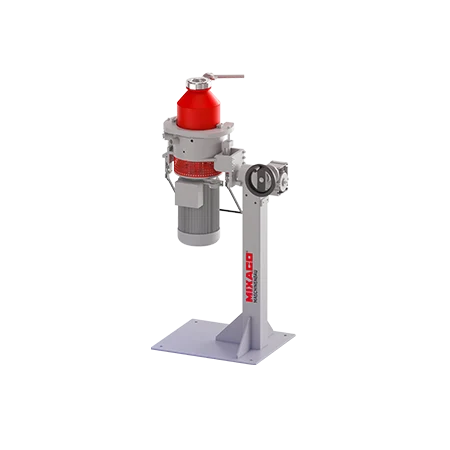

Para ello, la pintura en polvo y los pigmentos metálicos se cargan en la turbomezcladora de gran velocidad (que suele estar revestida para permitir cierto control de la temperatura del proceso) y después se mezclan unos minutos a alta velocidad.

La energía del mezclado provoca un aumento de la temperatura del polvo hasta que alcanza la temperatura de reblandecimiento (Tg: de 40 hasta 60 °C), lo que permite que los pigmentos metálicos se adhieran a la superficie del polvo. Una vez alcanzado el punto final del proceso de mezclado, la mezcla se vierte rápidamente en un dispositivo de enfriamiento para impedir un endurecimiento o solidificación prematuros.

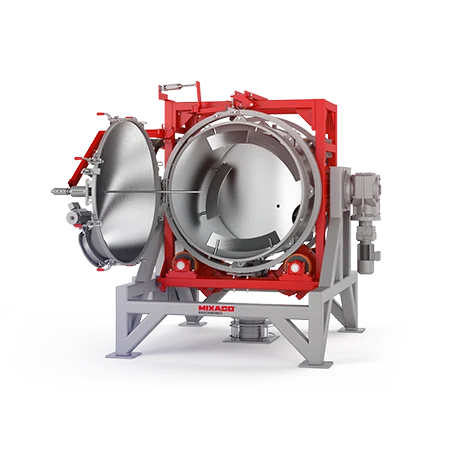

La mezcla caliente debe enfriarse (25 °C) en el menor tiempo posible. Esto suceden con ayuda de un refrigerador independiente de baja intensidad con una camisa refrigerada por agua, que basta para reducir la temperatura de la masa.

En la mayoría de casos, la cantidad de material sometido al procedimiento de bonding se corresponde con una pequeña parte de un lote mayor y, por tanto, el refrigerador puede enfriar simultáneamente también hasta 3 lotes de la instalación de bonding.

Puesto que durante el procedimiento de bonding el revestimiento en polvo se expone al calor y, por tanto, pueden formarse grumos, es posible que sea necesario eliminarlos del producto final. Para ello, suele bastar con un tamiz de malla de 130 – 150 micrones.

Los requisitos finales para una pintura en polvo sometida a bondering óptima son: reciclaje óptimo de los polvos durante el proceso de aplicación gracias a la unión resistente entre los pigmentos metálicos y la base de polvo sometido a bondering; sin separación de la pintura en polvo durante la aplicación por pulverización; aplicación homogénea también del efecto metálico en la pieza de trabajo.

Más información en https://es.wikipedia.org/wiki/Pintura_electrost%C3%A1tica

Premezclado de materias primas https://www.interpon.com/es/articulo/fabricaci%C3%B3n-de-los-recubrimientos-en-polvo

Todas las materias primas utilizadas en pinturas en polvo se encuentran en estado sólido al mezclarse. El polímero y el resto de ingredientes (como pigmentos, sustancias de relleno, reticulantes, etc.) se pesan de manera precisa y se añaden un recipiente de mezclado. Después, las sustancias se mezclan para crear una sustancia homogénea.

A continuación, esta premezcla se introduce en la extrusora cuyo cilindro se mantiene a una temperatura definida de manera precisa. La temperatura del cilindro está ajustada de modo que el polímero se licúe.

Una temperatura demasiado alta llevará a una baja viscosidad de fusión con baja fuerza de cizallamiento y una mala distribución de los pigmentos, por lo que el revestimiento no tendría las características de rendimiento deseadas.

A continuación, se ajustan la velocidad de avance en la tolva y la velocidad del tornillo sin fin de extrusión de modo que el tornillo sin fin esté siempre bien lleno. Si estos tres parámetros se ajustan con cuidado, se mantienen fuerzas de cizallamiento elevadas para que se produzca una mezcla minuciosa en la extrusora.

El material extruido fundido se pasa entre rodillos de enfriamiento y sale como una plancha fina de aproximadamente un milímetro de grosor antes de romperse en trozos con un tamaño de aprox. de entre 10 y 20 mm. https://www.neuman-esser.de/unternehmen/media/dosieren-und-dispergieren/

En la preparación de la pintura en polvo, se emplean aditivos como el óxido de aluminio (AI2O3) o dióxido de silicio (SiO2, sílice) para mejorar la fluidez de las partículas sólidas.

Los costes de los aditivos usados en la fabricación de pintura en polvo pueden reducirse mediante la mejora de la dispersión del aditivo en la pintura en polvo. De esta manera, se reduce la cantidad necesaria de aditivos a la vez que se mantiene la fluidez deseada.

Los aditivos de la pintura en polvo incluyen agentes de nivelación, opacificantes, aditivos estructurales, fluidificantes y ceras que afectan a la superficie. La mayoría de los aditivos para pintura en polvo se combinan con la premezcla y, durante la extrusión, se incorporan a la formulación.

Sin embargo, los aditivos que afectan a la fluidez, como el óxido de aluminio y la sílice, solo se mezclan con la pintura en polvo después de la extrusión. Este aditivo de posmezcla se añade bien antes, durante o después de la trituración [1].

La fluidez es importante, sobre todo, para la aplicación del recubrimiento en polvo. Los aditivos, principalmente el óxido de aluminio y la sílice, facilitan el transporte de la pintura en polvo, evitan defectos en las superficies y las salpicaduras durante la aplicación de la pintura en polvo. El óxido de aluminio mejora además la estabilidad de almacenamiento, evita la absorción de humedad de las pinturas en polvo y mejora el recubrimiento de los bordes de los sustratos. El óxido de aluminio también aumenta la cargabilidad positiva electrostática de los polvos tribo [2].

Por lo general, se utilizan aprox. de 20 t a 50 t de aditivos por 10 000 t de pintura en polvo. El objetivo es reducir la cantidad de óxido de aluminio o sílice que se añade a la pintura en polvo durante la fabricación.

También debe mejorarse la calidad de la pintura en polvo. Deben reducirse o evitarse las manchas blancas en la superficie pintada que se originan por la aglomeración en la pintura en polvo.

Servicio técnico y asistencia para nuestras mezcladoras industriales. Confíe en nuestros experimentados técnicos.

Más que mezcladoras. Atención integral al cliente desde hace más de 55 años.

Probar las mezcladoras de forma gratuita y sin compromiso

Pruebe nuestras mezcladoras en nuestro centro de pruebas; naturalmente, con sus materias primas.

Saber más

Asesoramiento sobre el mezclado y el proceso

Deje que nuestros expertos en mezclado revisen su proceso de mezclado de forma gratuita y sin compromiso.

Saber más

Centro de ensayos MIXACO

En nuestros centros de ensayos podemos optimizar todos los parámetros para su mezcla.

Saber más