Industriemischer für Farben, Masterbatch & Compounds

Für eine optimale Farbausbringung von Pigmenten. Saubere Werkzeugwechsel und höchste Mischqualität.

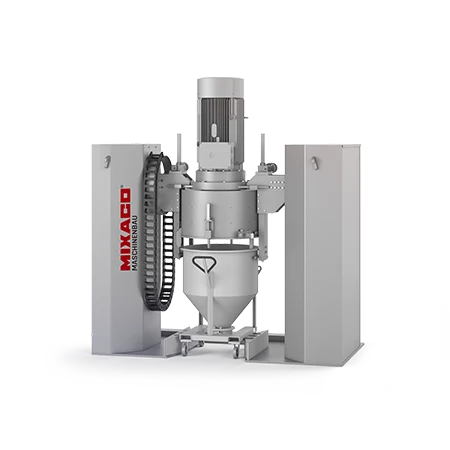

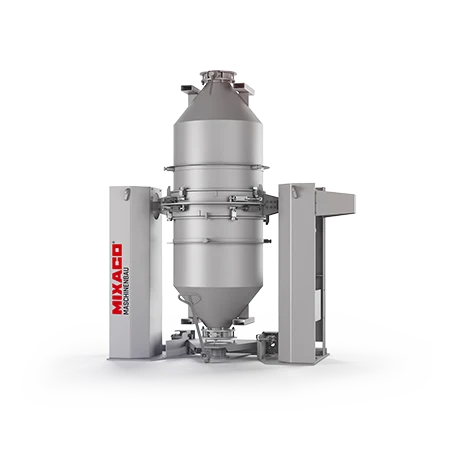

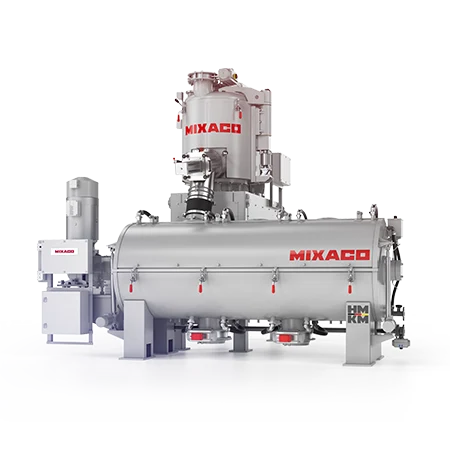

Stationäre Mischer und Containermischer. Farben und Pulverlack perfekt mischen.

Bei der Herstellung von Pulverlacken und Farben kommt der optimalen Mischtechnik eine sehr große Bedeutung zu. Denn neben den vielfältigen Produkten und Anwendungen zählen hier vor allem Präzision und Sauberkeit in der Verarbeitung.

MIXACO verfügt über die optimalen Mischer und Werkzeuge sowie über umfassendes Know-how in der effizienten und sorgfältigen Mischung von Farbpulvern und Pulverlacken.

Unsere Spezialisten sind in der Praxis der Farbenindustrie sehr erfahren. Sie kennen die Anforderungen beim Umgang mit individuellen Farbrezepturen und konkreten Formulierungen.

Daraus erarbeiten sie gemeinsam mit unseren Kunden gezielte Lösungen für die industrielle Fertigung von hochwertigen Farben und Pulverlacken. Sind die Maschinen von MIXACO für die Rezeptur eingestellt, kann die Produktion dauerhaft perfekt und reibungslos erfolgen.

In ausgiebigen Testläufen werden bereits alle wichtigen Parameter berücksichtigt. Beim Mischvorgang steht die Dispergierung im Vordergrund, um eine bestmögliche Farbausbringung der Pigmente zu erreichen.

Dies ermöglicht es, kostenintensive Pigmente wirtschaftlich einzusetzen. Gleichzeitig lässt sich die Verarbeitungsqualität in vielen Bereichen verbessern. So ist zum Beispiel bei Effekt-Pigmenten aufgrund ihrer filigranen Form ein sehr schonender Umgang erforderlich.

Das Bonding der Pigmente an die Pulverlackpartikel erfolgt mit den Mischern von MIXACO sehr sorgfältig.

Überzeugen Sie sich von den Vorteilen unserer Industriemischer für die Herstellung von Farben und Pulverlack:

Vorteile

- Mischer mit Doppelmantel zur Erwärmung / Kühlung

- Luftdichte Mischbehälter ohne Toträume

- Ausführung nach Hygienestandards der chemischen Industrie

- Kürzere Mischzeiten als bei marktüblichen Mischsystemen

- Trockene & feuchte Formulierungen in höchster Qualität homogenisieren

- Mehrere Prozessschritte in einem Mischer realisieren: Mischen, Befeuchten, Umhüllen / Coaten

- Hohe Durchsätze, rasche Entleerung und schneller Rezepturwechsel

- Chargenrückverfolgung möglich

- Sehr hoher Restentleergrad

- Variabler Füllgrad

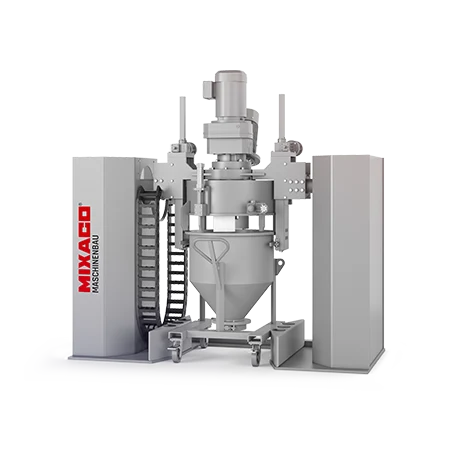

- Batchgrößen unserer Containermischer sind von 6 bis > 10.000 Liter skalierbar und wachsen mit Ihren Produktionskapazitäten

- Intensive und exzellente Homogenisierung des Mischgutes, oft bereits nach 3 Minuten Mischdauer

- Mischqualität ist auch bei schwierigen Komponenten garantiert – für Endprodukte in gleichbleibender Qualität

- Durch extrem schonendes Mischen – bei Bedarf ohne Erwärmung – können auch sensibelste Farbpartikel homogenisiert werden

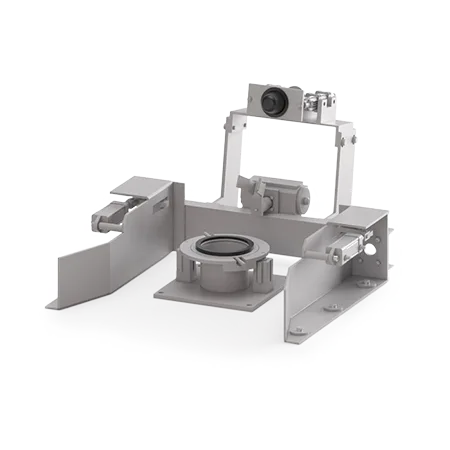

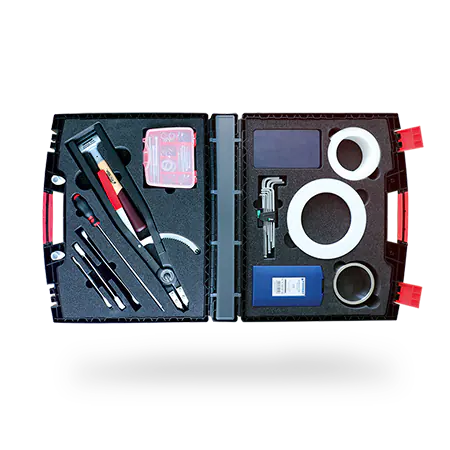

- Minimaler Reinigungsaufwand für schnelle Rezepturwechsel: Mischelemente und Mischwerkzeuge leicht zugänglich und demontierbar

- Geringe Leerlaufzeiten durch schnelle und einfache Reinigung

- Solide und wartungsarme Maschinentechnik „Made in Germany“ garantieren hohe Verfügbarkeit der Produktionsanlage

- Speziell beschichtete Misch-Werkzeuge für lange Lebenszeit

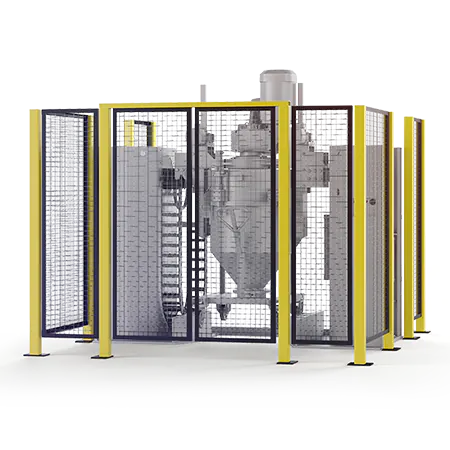

- MIXACO Mischer sind in verschiedenen ATEX-Ausführungen erhältlich

- Niedriger Energieeinsatz durch innovative Konstruktionen und Werkzeuge

- Optimale Anwendungslösungen durch maßgeschneiderte Tests und Mischverfahren

- Einfache & sichere Bedienung der Industriemischer durch innovatives Maschinenkonzept

- Mischer-Sonderausführungen mit Spezialmaterialien

Von Bonding bis SPC. Wir mischen alle Farben und Pulverlacke.

Wir liefern Mischsysteme für die Entwicklung und Herstellung von Pulverlacken und Farben in zahlreichen Dimensionierungen und Batchgrößen.

Als führender Hersteller bietet MIXACO in diesem Markt maximale Effizienz, höchste Mischqualität, optimale Maschinenverfügbarkeit und einzigartiges Know-how für die individuellen Anforderungen der Farben-Industrie.

Es können Beschichtungen aus Metallpulver für eine Reihe von metallischen Finishs – von Silber bis Gold und mit allen Graden von Glanz und Profil – hergestellt werden. Unter Zugabe von Metallpulvern und Spezialpigmenten, die für thermoplastische Polymere geeignet sind.

- Pulverlacke

- Bonding

- Farbmasterbatch

- Monomasterbatch

- SPC

- u.v.m.

Verfahren und Funktionen. Mischer für die hohen Anforderungen in der Herstellung von Farben und Pulverlacken.

Anwendungen in der Farbenindustrie wie Color Masterbatches oder Mono Masterbatches bzw. Single Pigment Concentrates (SPC) erfordern immer wieder neue Überlegungen rund um die Ausgangsstoffe, die Verfahren und die Arbeitsprozesse.

Auch bei der jahrzehntelangen Produktion von Pulverlacken zeigt sich das Verfahrenswissen unserer Spezialisten besonders eindrucksvoll. Wo saubere Werkzeugwechsel, schneller Containertausch und höchste Mischqualität zusammenkommen, beweist MIXACO immer wieder seine wahre Größe.

Mit der ganzheitlichen Sichtweise auf die Arbeitsabläufe rund um das Mischen vereinfachen und optimieren unsere Lösungen die Produktion nachhaltig. Auch in kleinen Batches können die Mischprozesse beschleunigt und Chargen in unterschiedlichen Größenordnungen flexibler hergestellt werden.

MIXACO verfügt über fundiertes Know-how im Mischen von Farben und Pulverlacken. Wir beherrschen sämtliche Verfahren für alle gängigen Produkte und Prozesse in der Farbenindustrie. Falls die Lösung für eine neue Idee noch fehlt, helfen wir Ihnen sofort bei der Entwicklung.

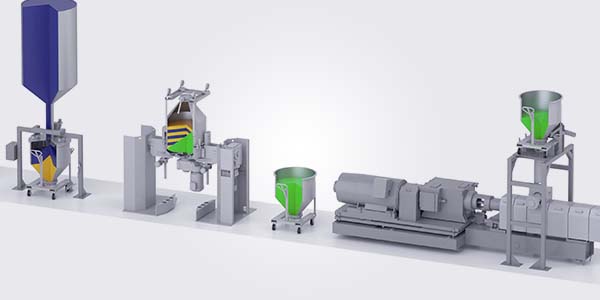

Für die Herstellung von Pulverlacken ist eine Beschickung der Extruder mit vorgemischtem Material erforderlich. Dazu müssen zunächst alle Rohstoffe, mit der die nachgelagerten (Spritz-)Maschinen beschickt werden soll, vollständig zu einer homogenen Masse vermischt werden.

MIXACO Industriemischer liefern immer dann die beste Alternative zu traditionellen Hochgeschwindigkeits-Mischern, wenn die Produktionsbedingungen einen hohen Grad an Vielseitigkeit fordern und viele verschiedene Produkte mit ein und demselben Mischer gemischt werden sollen.

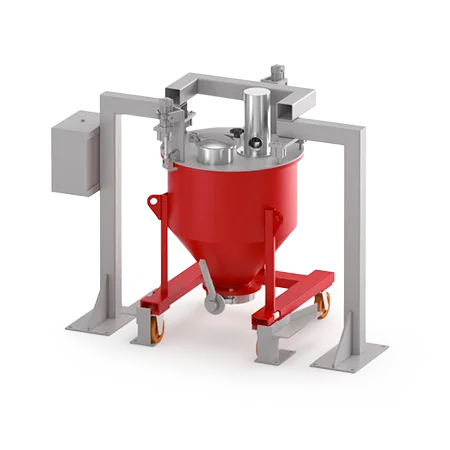

Dank des speziellen Designs, bei dem der Containermischer in zwei separate Einheiten unterteilt ist (Mischkopf + transportabler Behälter), kann die Reinigungszeit zwischen den einzelnen Batches und somit auch die Gefahr einer Verunreinigung beim Wechsel von einem Produktionstyp zum nächsten auf ein Minimum reduziert werden.

Mischung, Lagerung und Transport werden optimiert, da sie direkt in denselben Behältern vorgenommen werden. Diese können mühelos in ein Dosiersystem sowohl mit einer Waage als auch einer Dosiervorrichtung für die Entleerung in einen Extruder eingesetzt werden.

Unsere Containermischer sind auch ideal für die Mischung mit Metallpigmenten (Metallmischung) im Anschluss an die Herstellung, wobei die Verteilung der Pigmente in einer sicheren, kontrollieren und mit Stickstoff intertisierten Umgebung garantiert wird.

Zusatzfunktionen. Farben und Pulverlack individuell mischen.

Über verschiedene Zusatzoptionen werden unsere Mischer perfekt auf die Herstellung Ihrer Farben und Pulverlacke abgestimmt:

- Entstaubung

- Temperaturmessung

- Belüftung und Beschickung während des Mischvorgangs

- Eindüsen von Flüssigkeiten und Gasen während des Mischens

- Aspiration Heizmischer / Jetfilter Kühlmischer

- Behältertemperierung (extern)

- Temperaturmessung des Mischguts

- Datenaufzeichnung und -auswertung

- Kompatibilität zu bestehenden Anlagen

- Erweiterte Edelstahlausführung

- Verschleißschutz der Werkzeuge

- Sonderlackierung

- Beschichtungen

- AGV (Automatic Guided Vehicle)-Kompatibilität (Containermischer)

- Behälterverwiegung (Containermischer)

- ATEX/NEC-Ausführung

- Fernwartung

- 360° Cloud-Monitoring (MIXACO Control Center)

Mischer Angebots-Konfigurator: In 2 Minuten zum perfekten Mischer für Ihre Rohstoffe.

Teilen Sie uns ganz einfach Ihre Anforderungen mit, wir nennen Ihnen dann den optimalen Mischer für Ihre Rohstoffe und Anwendungen. Nutzen Sie unseren Konfigurator.

Mit Ihren Details zu Mengen, Mischgut, Temperaturen, Zusatzfunktionen und weiteren Angaben erstellen wir ein maßgeschneidertes Angebot für Sie.

Metallische Pulverbeschichtung. Bonding in der Herstellung von Pulverlack.

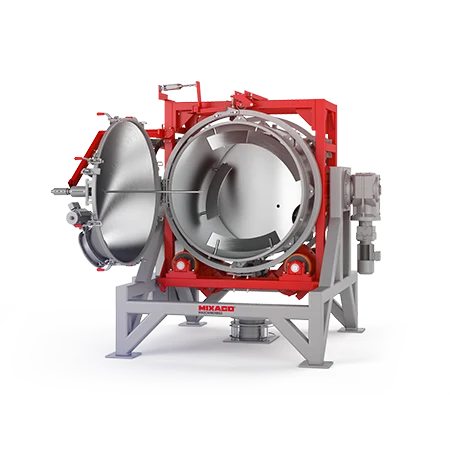

Die Herstellung metallischer Pulverbeschichtungen erfolgt am besten durch das Verfahren des Bondings, das relativ sicher ist und bei korrekter Ausführung keine freien Metallpartikel im Pulver hinterlässt.

Das Bonding-Verfahren kann als vollständiges Haften von Metall-Pigmenten an der wärmehärtenden Basis beschrieben werden. Probleme im Zusammenhang mit der Trennung und Agglomeration verschwinden bei gleichzeitiger Möglichkeit des Recyclings der Pulver wie bei normalen Pulverlacken ohne Metallpigmente.

Der Metallic-Effekt ist auch bei großen Produktchargen und Oberflächen konstant. Das Risiko, das beim Beimischen von Pigmenten, vor allem von solchen aus Aluminium, besteht, wird beseitigt, indem eine sichere Basis für das Verfahren (Inertisierung mittels Stickstoff) geschaffen und für die Herstellung die besten Geräte mit Zulassung für die Verwendung in explosionsgefährlichen ATEX-Umgebungen genutzt werden.

Das Bonding-Verfahren kann in verschiedene Abschnitte unterteilt werden:

Dies wird einfach mithilfe von Wärme und Erweichen der Pulverbeschichtung sowie anschließendem Mischen der Metallpigmente erreicht, bis alle Partikel buchstäblich an der Oberfläche der Pulverpartikel „kleben“.

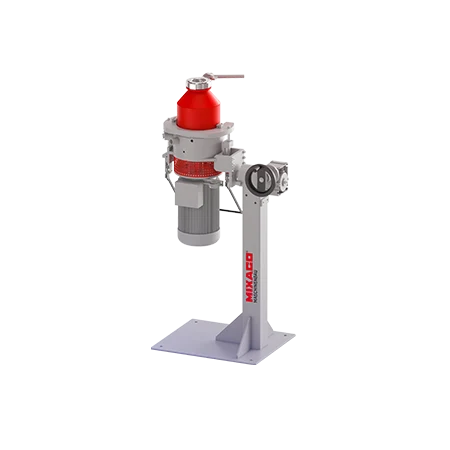

Um diesen Effekt zu erhalten, werden am häufigsten Turbomischer verwendet: Dazu werden der Pulverlack- und die Metallpigmente in den Hochgeschwindigkeits-Turbomischer geladen (der in der Regel ummantelt ist, um eine gewisse Kontrolle der Prozesstemperatur zu ermöglichen) und dann für einige Minuten mit hoher Geschwindigkeit gemischt.

Die Mischenergie führt zu einer Erhöhung der Temperatur des Pulvers bis zum Erreichen der Erweichungstemperatur (TG: 40 bis 60 °C), wodurch die Metallpigmente an der Oberfläche des Pulvers haften können. Nach Erreichen des Endpunktes des Mischvorgangs wird die Mischung schnell in eine Kühlvorrichtung abgelassen, um einem vorzeitigen Erhärten/Verfestigen entgegenzuwirken.

Die heiße Mischung muss möglichst schnell abgekühlt werden (25 °C). Dies geschieht mithilfe eines separaten Kühlers mit niedriger Intensität und wassergekühltem Mantel, der ausreicht, um die Temperatur der Masse zu reduzieren.

In den meisten Fällen entspricht die Materialmenge, die dem Bonding-Verfahren unterzogen wird, einem kleinen Teil einer größeren Charge, und somit kann der Kühler auch bis zu 3 Batches aus der Bonding-Anlage gleichzeitig abkühlen.

Da der Pulverlack während des Bonding-Verfahrens Hitze ausgesetzt ist und somit Klumpen bilden kann, müssen diese gegebenenfalls aus dem Endprodukt beseitigt werden. Ein Maschensieb mit 130 -150 Mikron ist dafür in der Regel ausreichend.

Die Endanforderungen an einen optimalen gebonderten Pulverlack sind: optimale Wiederverwertung der Pulver während des Auftragverfahrens dank der festen Verbindung zwischen den Metallpigmenten und der Basis aus gebondertem Pulver; keine Abtrennung des Pulverlacks während des Auftrags mittels Spritzverfahren; gleichmäßiger Auftrag auch des Metallic-Effekts auf das Werkstück.

Weitere Infos auf https://de.wikipedia.org/wiki/Pulverlack

Vormischen der Rohstoffe https://www.interpon.com/de/artikel/die-pulverlackherstellung

Alle in Pulverlacken verwendeten Rohstoffe befinden sich beim Mischen in festem Zustand. Das Polymer und die übrigen Zutaten (wie Pigmente, Füllstoffe, Vernetzer etc.) werden präzise abgewogen und in ein Mischgefäß gefüllt. Die Stoffe werden daraufhin vermischt, um eine homogene Substanz herzustellen.

Diese Vormischung wird anschließend in den Extruder gegeben, dessen Zylinder auf einer genau definierten Temperatur gehalten wird. Die Zylindertemperatur ist dabei so eingestellt, dass sich das Polymer gerade so verflüssigt.

Eine zu hohe Temperatur führt zu einer niedrigen Schmelzviskosität mit geringer Scherkraft und einer schlechten Pigmentverteilung, sodass die Beschichtung nicht die gewünschten Leistungseigenschaften hätte.

Nun werden die Vorschubgeschwindigkeit am Trichter und die Geschwindigkeit der Extruderschnecke so eingestellt, dass die Schnecke immer gut gefüllt ist. Durch sorgfältige Abstimmung dieser drei Parameter werden hohe Scherkräfte aufrechterhalten, sodass es im Extruder zu einer gründlichen Durchmischung kommt.

Das geschmolzene Extrudat wird zwischen Kühlwalzen hindurchgeführt und tritt als dünne Platte mit einer Dicke von etwa einem Millimeter aus, ehe es in ca. 10 bis 20 mm große Stücke zerbrochen wird. https://www.neuman-esser.de/unternehmen/media/dosieren-und-dispergieren/

Bei der Pulverlack-Aufbereitung werden Additive wie Aluminiumoxid (AI2O3) oder Siliziumdioxid (SiO2, Silica), also Silica, eingesetzt, um die Fließfähigkeit der Feststoffteilchen zu verbessern.

Die Kosten für Additive bei der Pulverlackherstellung lassen sich senken, indem die Dispergierung des Additivs im Pulverlack verbessert wird. Damit verringert sich die erforderliche Menge an Additiven, während die gewünschte Fließfähigkeit erhalten bleibt.

Zu den Additiven im Pulverlack gehören Verlaufsmittel, Mattierungsmittel, Strukturadditive, Fließfähigkeitsmittel und Wachse, welche die Oberfläche beeinflussen. Die meisten Pulverlackadditive werden mit der Vormischung verbunden und während der Extrusion in die Formulierung eingearbeitet.

Additive, welche die Fließfähigkeit beeinflussen, etwa Aluminiumoxid und Silica, werden jedoch erst nach dem Extrudieren mit dem Pulverlack vermischt. Diese Post-Blend-Additive werden entweder vor, während oder nach dem Mahlen zugeführt [1].

Für das Aufbringen der Pulverbeschichtung ist vor allem die Fließfähigkeit wichtig. Die Additive, hauptsächlich Aluminiumoxid und Silica, erleichtern den Transport des Pulverlacks, vermeiden Oberflächendefekte und das Spucken während der Applikation des Pulverlacks. Aluminiumoxid verbessert zudem die Lagerstabilität, es verhindert die Feuchtigkeitsaufnahme von Pulverlacken und verbessert die Kantenbeschichtung der Substrate. Zusätzlich erhöht Aluminiumoxid die elektrostatisch positive Aufladbarkeit von Tribo-Pulvern [2].

In der Regel werden ca. 20 t bis 50 t Additive pro 10.000 t Pulverlack benötigt. Ziel ist es, die dem Pulverlack bei der Herstellung beigefügte Menge Aluminiumoxid oder Silica zu reduzieren.

Auch die Qualität des Pulverlacks soll verbessert werden. Weiße Flecken auf der Lackoberfläche, die durch Agglomeration im Pulverlack entstanden sind, sollen reduziert oder vermieden werden.

Service & Support für unsere Industriemischer. Sie können sich auf uns und unsere erfahrenen Techniker verlassen.

Mehr als Mischer. Ganzheitliche Kundenbetreuung seit über 55 Jahren.

Mischer kostenlos und unverbindlich testen

Testen Sie unsere Mischer in unserem Testcenter – natürlich mit Ihren eigenen Rohstoffen.

Mehr erfahren

Misch- & Prozessberatung

Lassen Sie Ihren Mischprozess von unseren Mischprofis checken – kostenlos & unverbindlich.

Mehr erfahren

Das MIXACO Technikum

In unseren Testcentern können wir alle Parameter für Ihre Mischung optimieren.

Mehr erfahren