Beim Mischen kann es auf eine Vielzahl an Faktoren ankommen.

Wenn es um qualitativ hochwertiges und leistungsstarkes Mischen geht, geht es um mehr als nur um Rohstoffe in einem Behälter mit Werkzeugen.

Warum Mischen?

Für die Herstellung von verarbeitungsfähigen Materialen ist das Mischen von größter Bedeutung. Bevor die Kunststoffe (oder andere Materialien) zum Endprodukt verarbeitet werden können, müssen sie in den meisten Fällen gemischt oder aufbereitet werden. Denn nicht nur das Grundmaterial, sondern erst die Mischung, mit einer ganzen Reihe von Zusätzen, bestimmt die Eigenschaft des Endproduktes.

Was ist Mischen?

Unter Mischen versteht man das gleichmäßige Verteilen (Homogenisieren) von zwei oder mehreren Komponenten, welche als Feststoffe oder auch als Flüssigkeit vorliegen können.

Was ist Aufbereiten?

Unter Aufbereiten versteht man einen Mischvorgang bei dem während des Mischens eine Energieumwandlung in Form von physikalischen und/oder chemischen Reaktionen erfolgt. Gleichzeitig wird das Produkt für die weiteren Verarbeitungsschritte vorbereitet.

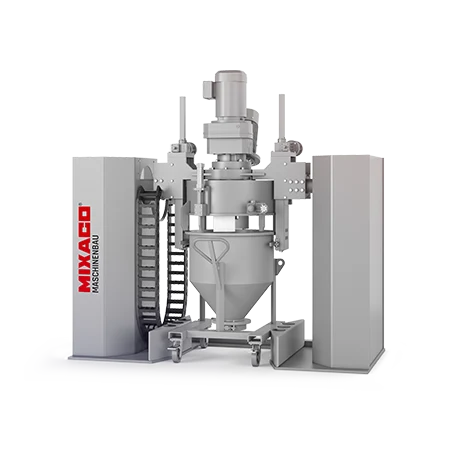

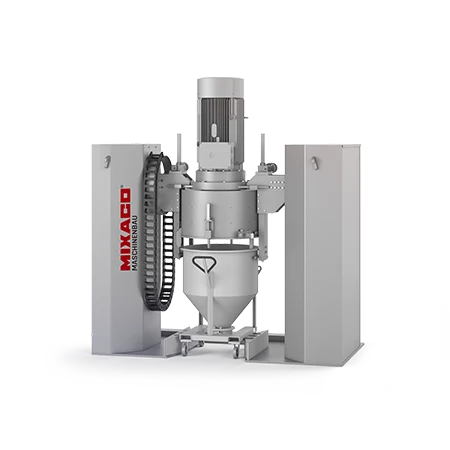

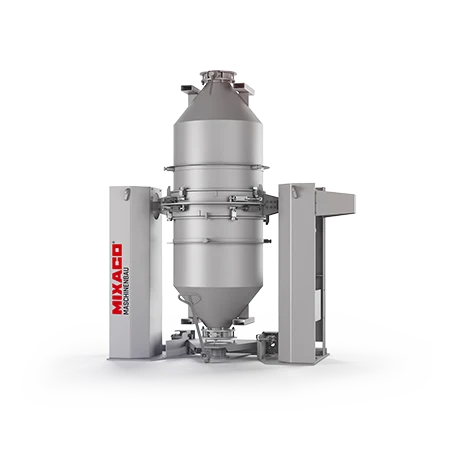

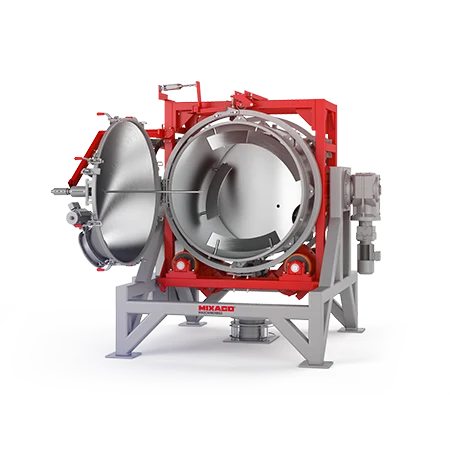

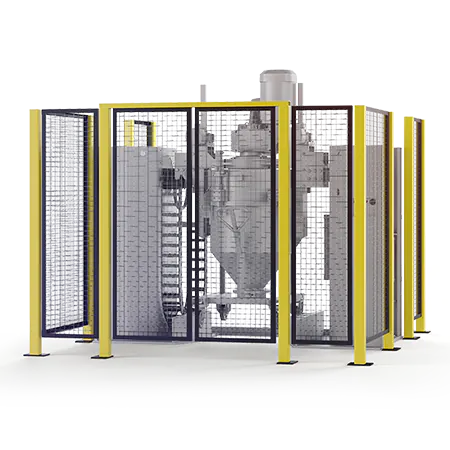

Mischsysteme im Chargenbetrieb

Beim Chargenmischer werden die Mischkomponenten dem Mischer diskontinuierlich zugeführt und während einer bestimmten Mischzeit gemischt. Ist die gewünschte Endtemperatur oder Mischgüte erreicht, wird die Charge entleert und eine neue Mischung kann zugeführt werden.

Man unterscheidet bei Chargenmischern zwischen:

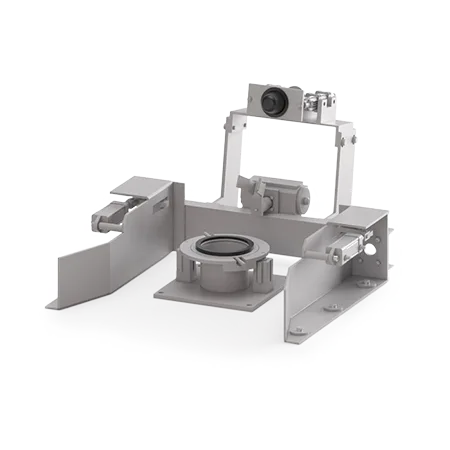

Diese Maschinen werden vorwiegend für einfache Mischaufgaben eingesetzt. Sie werden verwendet, um verschiedene Typen von Materialien die in Pulver-, Gries-, oder Granulatform vorliegen untereinander zu mischen. Diese Mischer arbeiten ohne Werkzeuge, der Mischbehälter rotiert um seine eigene Achse, das Mischen erfolgt durch Schwerkraft.

Unter langsamlaufenden Mischsystemen versteht man Mischer die mit Mischwerkzeugen in vertikaler oder horizontaler Bauweise, die mit einer Umfangsgeschwindigkeit von < 20 m/s betrieben werden. Diese Mischer werden eingesetzt für schonende Materialbehandlung und wo keine Temperaturerhöhung des zu mischenden Produktes erwünscht wird. Zusätzlich können diese Mischer mit einem in der Behälterwand eingebauten Messerkopf ausgerüstet werden. Die Werkzeuge des Messerkopfes arbeiten mit einer Umfangsgeschwindigkeit von ca. 40m/s und dienen zum zerkleinern von Materialien. So kann auch die Mischwirkung erheblich gesteigert werden, ohne dass sich die Produkttemperatur wesentlich erhöht (Mischen von PTFE).

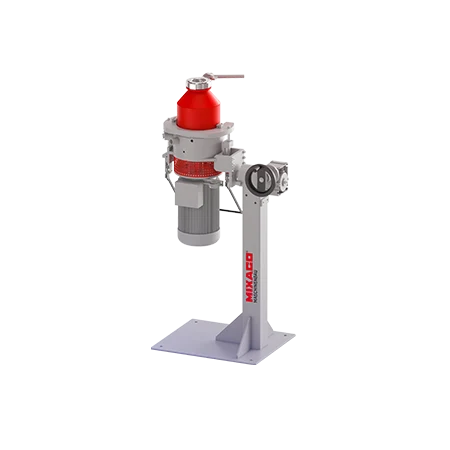

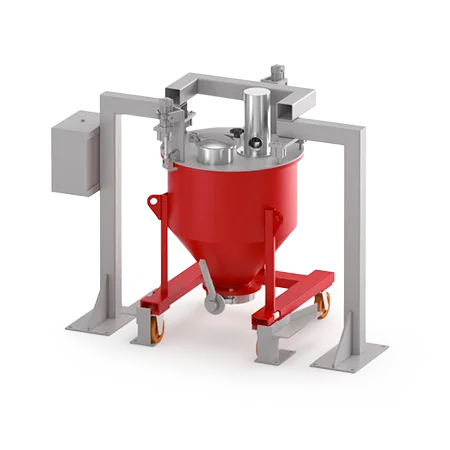

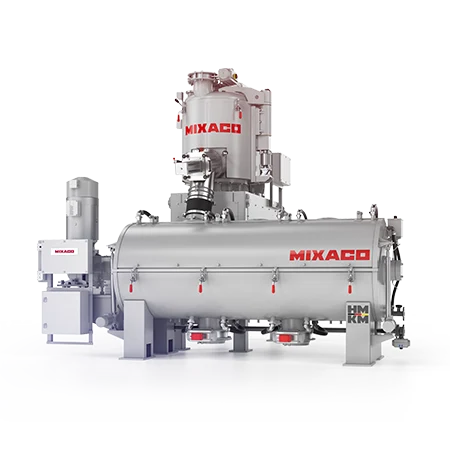

Unter schnelllaufenden Mischsystemen versteht man Mischer, die mit Mischwerkzeugen in vertikaler Bauweise und einer Umfangsgeschwindigkeit von > 20 m/s betrieben werden. Diese Mischer nennt man auch Heizmischer, weil eine Temperaturerhöhung des Produktes während des Mischens unvermeidbar ist.

Vorteile des Warm-Heißmischen gegenüber Kaltmischen

- Keine Entmischung bei Förderung (pneumatisch oder mechanisch)

- Schüttgewichtserhöhung

- bessere Rieselfähigkeit

- trockene Mischung

Nachteile des Warm-Heißmischen gegenüber Kaltmischen

Bei den meisten Mischaufgaben ist es notwendig, das Material wieder zu kühlen, ein nachgeschalteter Kühlmischer ist somit notwendig.

Temperatur-Unterschiede der Mischverfahren

- Kaltmischen Mischguttemperatur < 50°C

- Warmmischen Mischguttemperatur > 50°C bis < 90°C

- Heißmischen Mischguttemperatur > 90°C

Verwandte Themen

Technical Center

You need free-of-charge trials in our Technical Center? – Let uns know!

Mehr erfahren